汽車裝卸鶴管制造標準概述

汽車裝卸鶴管作為一種重要的物流設備,廣泛應用于汽車運輸領域,尤其是在裝卸油品、化學品等液體貨物時。鶴管通過其靈活的連接方式和高效的液體輸送功能,有效提高了裝卸效率和安全性。制造標準對于鶴管的設計、材料選擇、制造工藝、性能測試等方面提出了嚴格要求,確保其在使用過程中的安全性和耐用性。本文將詳細介紹汽車裝卸鶴管的制造標準,包括關鍵技術要求、材質選用、設計規范等內容。

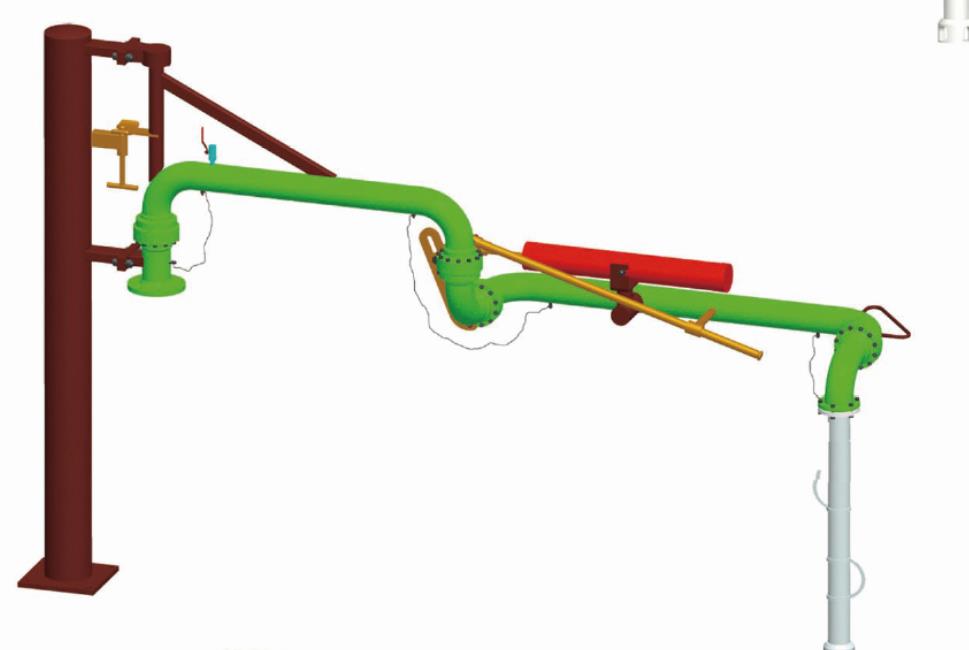

一、汽車裝卸鶴管的設計規范

根據汽車裝卸鶴管的使用需求,設計規范主要關注其結構穩定性和操作安全性。鶴管的設計應符合國際和國內的安全標準,具備足夠的抗壓和抗腐蝕性能。常見的設計規范包括:

1. 鶴管的臂架設計必須符合標準的強度和剛度要求,避免在使用過程中發生變形或斷裂。

2. 流體輸送部分的連接要緊密,防止液體泄漏。

3. 鶴管的操作應簡便易行,配有防泄漏裝置和快速連接接口,確保快速、安全地進行裝卸作業。

二、材料選擇要求

材料的選擇是影響鶴管性能和使用壽命的重要因素。根據汽車裝卸鶴管的使用環境,材料必須具備較高的抗腐蝕性、耐磨性和高強度。常用的材料有不銹鋼、碳鋼和合金材料等。

1. 不銹鋼材料常用于鶴管的外部結構和輸送管道部分,能夠有效抵抗酸堿腐蝕,延長使用壽命。

2. 對于需要承受較大壓力的鶴管部分,需使用具有高強度和良好焊接性能的材料,確保結構的穩定性和安全性。

三、制造工藝要求

制造工藝直接影響汽車裝卸鶴管的質量和性能。根據標準要求,鶴管的制造過程中需嚴格控制每個環節,確保每個部件的精度和耐用性。

1. 焊接工藝要采用先進的技術,保證焊接處無裂紋、氣孔等缺陷。

2. 表面處理應包括防腐涂層和磨光處理,防止外界環境對鶴管造成損害。

3. 在制造過程中,所有的尺寸公差、螺紋連接等必須嚴格按照設計圖紙執行,避免因加工誤差影響鶴管的使用效果。

四、性能測試和檢驗

汽車裝卸鶴管的性能測試是確保產品質量的重要環節。鶴管在出廠前需要經過一系列的測試,檢驗其是否符合設計標準和安全要求。

1. 壓力測試:確保鶴管在正常工作壓力下不會發生泄漏或破裂。

2. 抗腐蝕性測試:鶴管需在模擬腐蝕環境下進行測試,以確保長期使用中的耐腐蝕性能。

3. 操作測試:模擬實際工作環境,測試鶴管的靈活性和操作性,確保其能夠順利完成裝卸作業。

五、總結

汽車裝卸鶴管的制造標準涵蓋了設計、材料選擇、工藝流程、性能測試等多個方面。為了確保其在實際應用中的安全性和高效性,制造過程中的每個環節都不能忽視。從設計到材料,再到制造工藝和最終的性能檢驗,標準化的流程和嚴格的質量控制保證了汽車裝卸鶴管能夠長時間穩定運行。因此,遵循相關標準是確保裝卸鶴管性能達標的關鍵,也為日常物流作業提供了有力的保障。